冷轧热镀锌轴套、衬套产品系列

冷轧热镀锌轴套、衬套产品系列

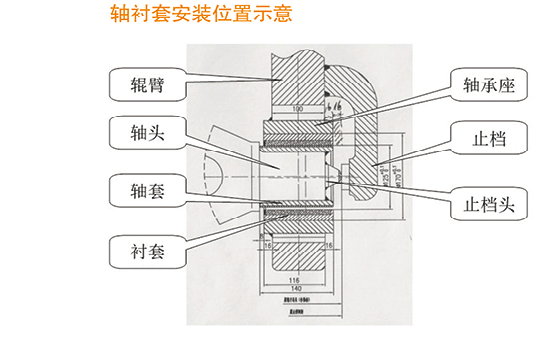

轴套、衬套是冷轧热镀锌生产线的关键备件,安装在沉没辊、稳定辊轴头和辊臂上,用来作为辊子转动轴承使用。由于使用时经受高温、锌液腐蚀和磨损挑战,传统轴套、衬套使用寿命短,稳定性差,其综合成本高。我公司采用先进材料和工艺所研制的轴套、衬套系列产品,具备耐腐蚀及运行稳定等优点,可提升客户产品质量、降低综合运行成本,满足客户不同产线的需求。

|

k8凯发国际表面轴套、衬套系列表 |

||||

|

产品编号 |

硬度匹配 轴套 – 衬套 |

使用特征 |

目标市场 |

产品特性简述 |

|

TAIER01 |

HRC60 – 陶瓷 |

轴套:★★★★★ 衬套:★★★★★ |

高档汽车外板、家电板产线 | 稳定、寿命长、性价比高 |

|

TAIER02 |

HRC60 – HRC45 |

轴套:★★★★★ 衬套:★★★ |

中高档汽车外板、家电板产线 | 稳定、性价比高 |

|

TAIER03 |

HRC45 – 陶瓷 |

轴套:★★★ 衬套:★★★★ |

中高档汽车外板、家电板产线 | 稳定、性价比高、替代进口 |

|

TAIER04 |

HRC40 – HRC45 |

轴套:★★★ 衬套:★★★ |

普通汽车板、家电板产线 | 价格适中、性能优良 |

|

TAIER05 |

HRC30 – HRC35 |

轴套:★ 衬套:★ |

建筑用板产线(锌锅张力<500Kg) | 价格低廉 |

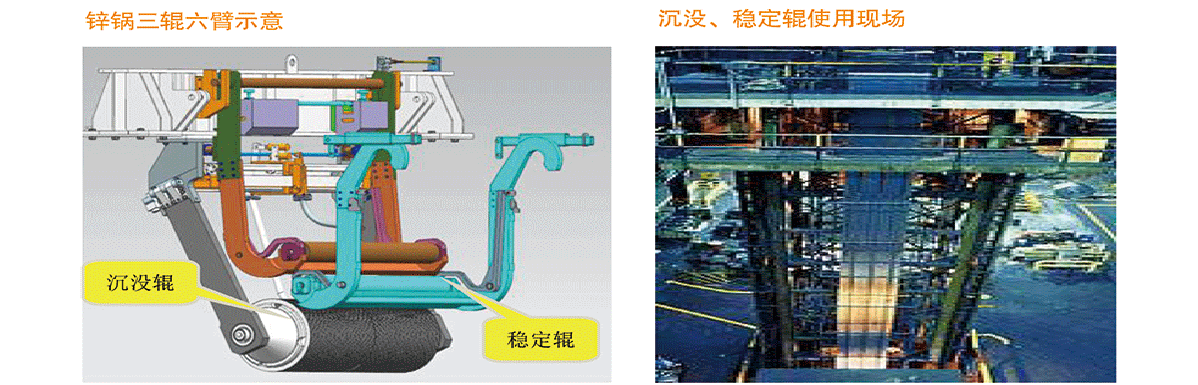

沉没辊、稳定辊产品系列

沉没辊、稳定辊产品系列

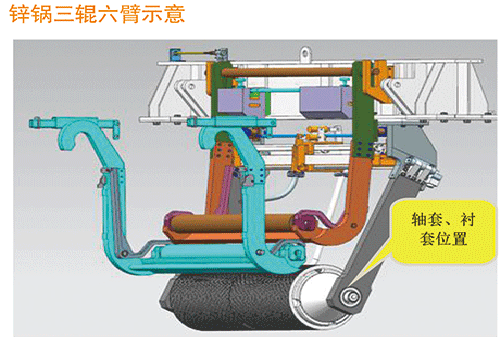

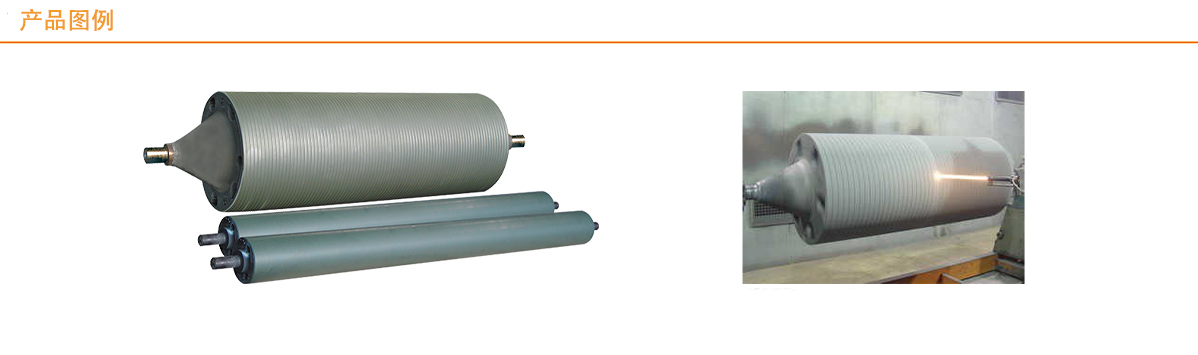

锌锅是冷轧连续热镀锌机组的关键设备,其中“三辊”(沉没辊、稳定辊、校正辊)是锌锅设备中的核心部件。 “三辊”长时间浸没在熔融锌液中工作,由于锌液中不可避免地存在Zn-Fe、Fe-Al及Fe- Zn-Al等不同形式的锌渣,因此“三辊”表面质量的优劣,将直接影响带钢的质量与产量,这在部分汽车外板的生产中尤甚。k8凯发国际表面所制作的沉没辊与稳定辊,具有性价比高、使用寿命长等特点。采用先进的超音速火焰喷涂技术(HVOF)所制作沉没辊、稳定辊与校正辊表面陶瓷涂层具有抗锌液侵蚀能力强等特点;通过专门研制的表面封闭技术的处理,增强了辊面的抗黏附性能;同时,沉没辊表面沟槽的优化设计与制作以及稳定辊表面微观形貌的控制技术,其排渣性能和抗粘渣性能大大提高。随着用户产品升级和带钢品质要求的不断提高,具有丰富经验的k8凯发国际表面专家团队,将依据用户机组的状况,为您提供个性化服务和系统解决方案。

| 服役工况: | Zn-Al液/460±5℃,速度≤200m/min | 喷涂工艺: | HVOF/封闭 |

| 失效形式: | 腐蚀、磨损、剥落 | 喷涂材料: | 金属陶瓷 |

| 性能要求: | 耐熔融锌液腐蚀、结合强度高 | 寿命指标: | 涂层寿命40-60天 |

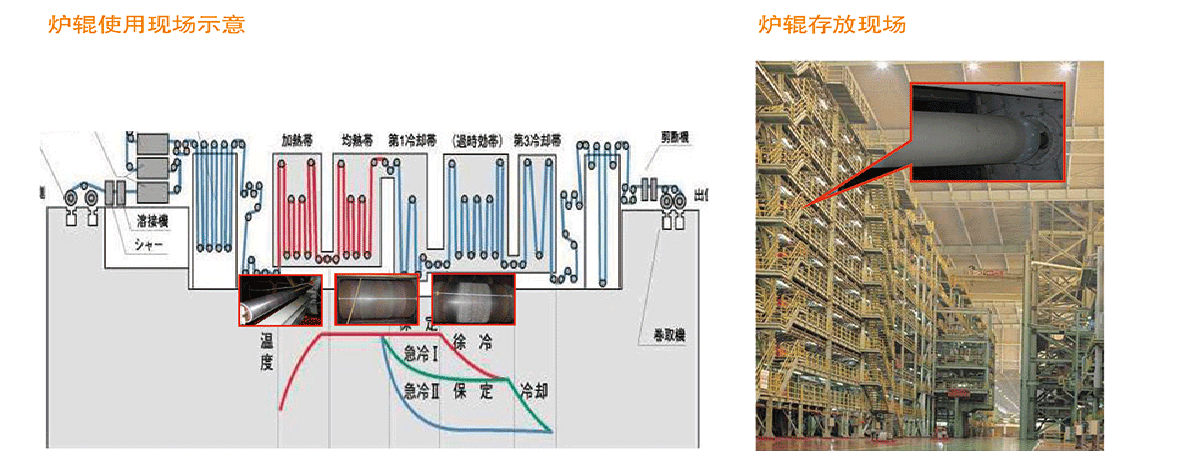

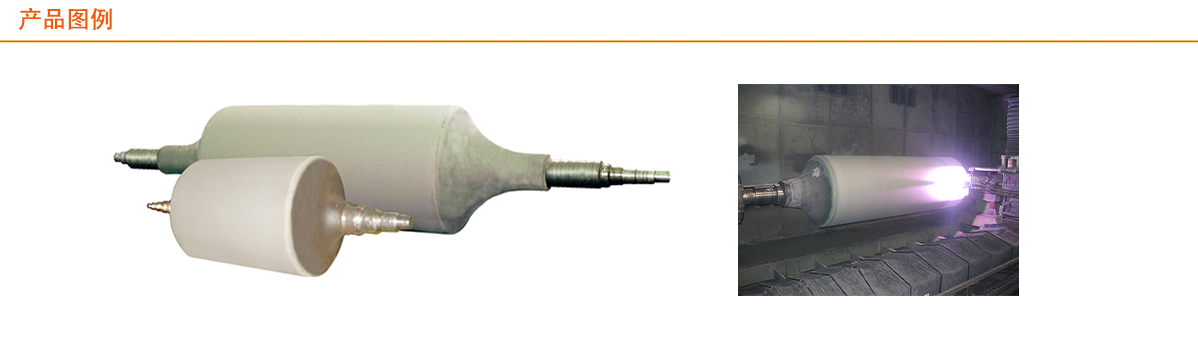

炉辊产品系列

炉辊产品系列

炉辊是冷轧连续退火机组及连续热镀锌机组退火炉中的核心部件。由于长期在高温下服役,因此其表面涂层除了要具备强度高、抗高温氧化腐蚀性能强、抗热震性能优等良好的高温性能外,更重要的是要具备优异的抗积瘤(普通钢的Fe积瘤和高强钢的Mn积瘤)以确保带钢的质量、长期的粗糙度保持性能以保证炉内张力的建立。k8凯发国际表面采用先进的超音速火焰和等离子弧等连续喷涂技术,所制作的高温超合金+陶瓷涂层具有使用寿命长、性价比高等优点,先进的后处理设备和技术可制备各种辊型和不同粗糙度的炉辊。

|

服役工况: |

温度≤1100℃,N2+H2 |

喷涂工艺: |

APS、HVOF/封闭 |

|

失效形式: |

积瘤、磨损、裂纹、剥落 |

喷涂材料: |

NiCr-CrC、MCrAlY+Al2O3、MCrAlY+ZrB2 |

|

性能要求: |

抗高温积瘤、耐磨损、热冲击 |

寿命指标: |

≥3年 |

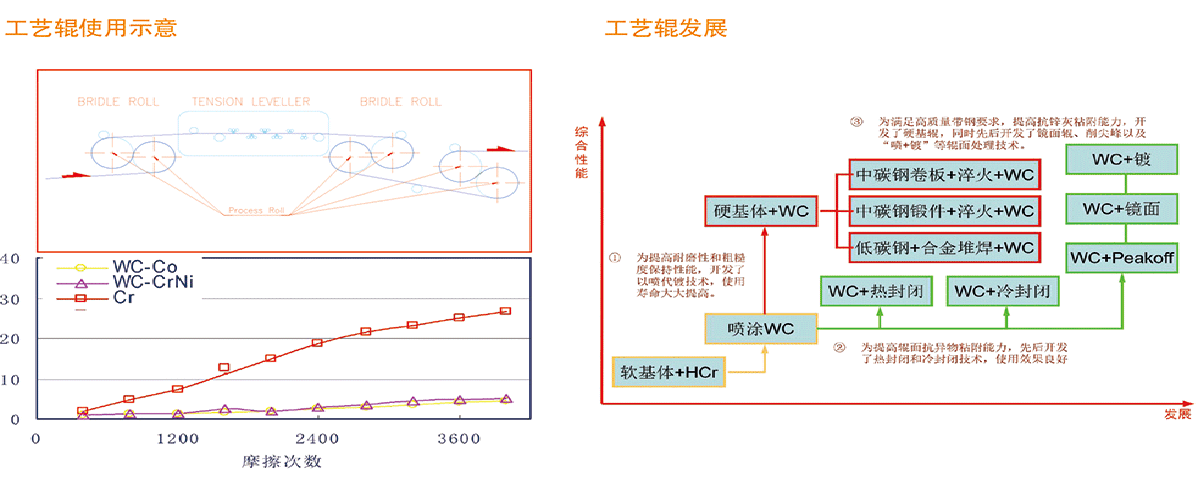

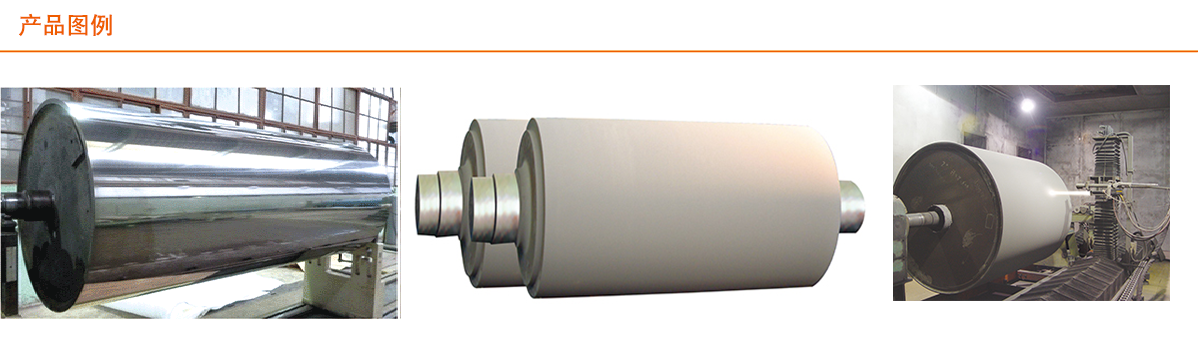

工艺辊产品系列

工艺辊产品系列

工艺辊广泛应用于冷轧各机组,一般工作在大气环境中,主要包括:转向辊、纠偏辊、张力辊、测张辊、活套辊等,其主要作用是保证带钢的传输、纠偏及张力调整等,因此要求辊面具有良好的张力保持性能等。由于辊面与带钢直接接触,故涂层表面的特性将直接影响带钢的质量。为了满足不同冷轧机组、不同位置的工艺辊表面的需求,k8凯发国际表面采用先进的超音速火焰喷涂技术及涂层的后处理技术,可获得从镜面到高粗糙度的工艺辊表面特性。先进的技术保证了辊子具有良好的性能以及粗糙度保持性能,且很好地解决了辊面异物粘附的难题,满足了用户对工艺辊高性价比、长寿命,高质的要求。

| 服役工况: |

大气/常温/HSS热镀锌生产线 |

喷涂工艺: |

HVOF、堆焊+HVOF/淬火+HVOF |

| 失效形式: | 磨损、剥落、异物粘附 |

喷涂材料: |

金属陶瓷/合金钢+金属陶瓷 |

| 性能要求: | 结合强度高、抗异物压溃 |

寿命指标: |

与镀Cr辊相比提升3倍以上

|

热轧产线侧导板

热轧产线侧导板

侧导板又称导卫板,是热轧产线上重要部件,用于保证热轧板带在行进过程中的稳定性和方向性,尤其是在卷取之前,一般都有一组或数组侧导板。在热轧机组运行时,高温、高速的热轧板与侧导板接触摩擦,接触部位磨损严重并造成热轧板边部毛刺、划伤等质量问题。

我公司开发的采用先进的等离子熔覆技术制备的非晶复合陶瓷涂层,具有优异的常温硬度和高温硬度,同时通过材料化学成份优化,减小了摩擦系数,大大提高了材料的性能。

优异的性价比:

- ★减少生产现场工作量

将每天更换一次,提升为5-7天更换一次,减少检修人员更换工作量;释放场地,降低侧导板备件备品量等。

- ★降低磨损量,提高产品质量

长寿命侧导板磨损后的沟槽深度减小,对热轧板的损伤大幅降低,提高了热轧板产品质量。常规碳钢侧导板每天磨损量大于5mm,甚至可以达到10-15mm。采用新技术制造的侧导板可以将每天的磨损总深度控制在1mm以下。

- ★提高热轧产线产量

减少更换频次后,有利于现场产量的提高。侧导板寿命由1天提升到5天来计算,热轧产线每个月可增加8小时生产时间。以1780热轧产线为例,每年至少可增加1000吨热轧板产量。

层流冷却辊

层流冷却辊

层流冷却辊产品应用于热轧带钢生产线,位于精轧机与卷取机之间。通过水冷来控制带钢温度,保证卷取的正常进行,主要分为内冷辊和外冷辊。在热轧机组运行时,高温、高速的热轧板与辊子接触摩擦,同时辊面承受循环水反复冲蚀冷却。传统的层流冷却辊主要失效形式有辊面磨损、腐蚀,辊面剥落,辊子传动链失效等。

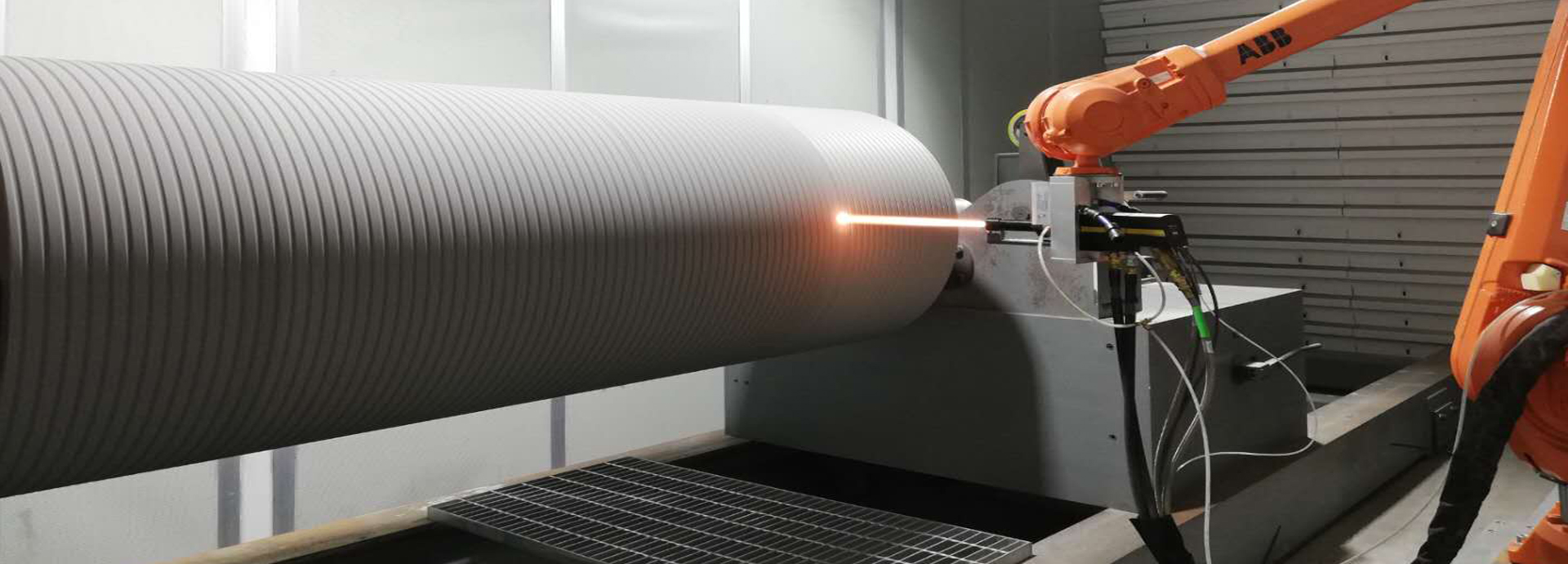

我公司开发的采用先进的激光熔覆技术制备的高性能层流冷却辊,辊面具有优异的耐腐蚀性能,硬化层与辊身为冶金结合,结合强度高。同时通过对辊子材料、结构进行优化改进,提高了辊子强度,辊子使用寿命及可再制造次数也随之提高。

优异的性价比:

- ★硬化层性能优异可靠

激光熔覆利用激光快热、快冷的特性,无需预热、退火等工序,基体温度低,工件热影响小。熔覆层与基体为冶金结合,结合强度高,熔覆层组织细密,无孔隙等缺陷,熔覆层具备优异的耐腐蚀性能。

- ★辊子使用稳定可靠

采用强度更优异的材料制作辊身及轴头,同时涂层制备过程中无需车螺纹槽、喷砂、重熔等,显著提高了辊子的使用强度。

- ★提高带钢质量、减少环境污染

优异的耐腐蚀性能提高了辊子自身使用寿命。本公司高性能层流冷却辊制作过程能耗小,无环境污染,符合绿色制造要求。

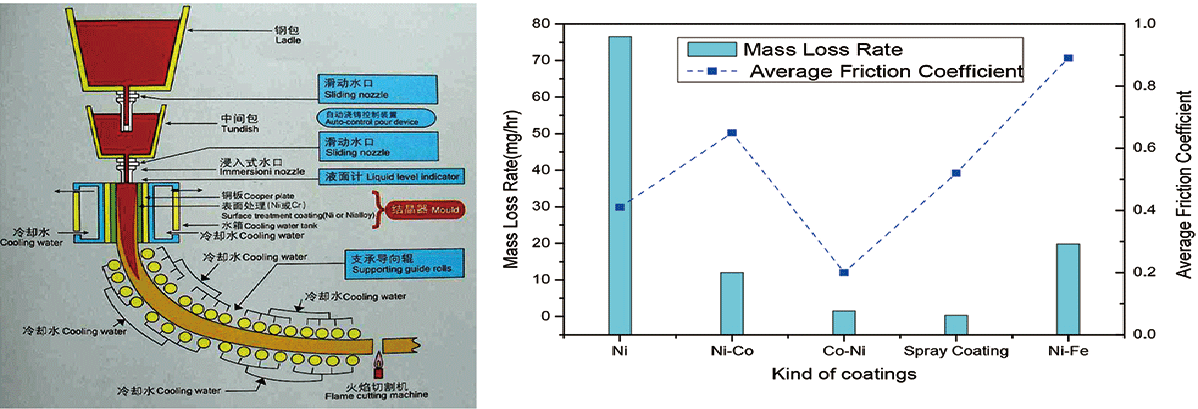

连铸结晶器

连铸结晶器

连铸机组中的结晶器是一个强制水冷的无底钢锭模,通常被称为连铸设备的“心脏”,其主要作用是使钢液逐渐凝固成所需要规格和形状的坯壳并保证坯壳均匀稳定的连续生成。结晶器铜板就是这一“心脏”里的核心部件,由于铜板表面与钢液直接接触,且当钢液凝固成坯壳后与铜板表面的摩擦加剧,再加上要受到保护渣的侵蚀,因此要求铜板表面具有良好抗热裂等性能。k8凯发国际表面所研制的结晶器铜板,是采用先进的超音速火焰喷涂技术制备的耐腐蚀的涂层,其主要成分是高温合金或高温合金+陶瓷等材料。涂层材料的优异特性保证了铜板能在较高的拉速下工作,且一次使用的平均过钢量显著提高。实现了用户设备运行综合成本的下降和机组产量的提高。

| 服役工况: | 与钢水接触面温度≤500℃ | 喷涂工艺: | HVOF/重熔 |

| 失效形式: | 磨损、裂纹、腐蚀 | 喷涂材料: | 耐磨合金 |

| 性能要求: | 耐腐蚀、良好的热传导性能 | 寿命指标: | 与电镀Ni相比提高4-6倍 |